Buhar geri kazanım projesiyle yıllık 120 bin liralık kazanç elde edilecek

Proseste kullanılan ve kullanım sonrası dışarı atılan buharın geri kazanımı projesi ile yıllık 120 milyon lira kazanç elde edileceğini ön gördüklerini ifade eden Ulkar Kimya Genel Müdürü Berkant Köseoğlu, marka olarak verimlilik yatırımlarına oldukça önem verdiklerini dile getiriyor.

Nobel İlaç’ın da bulunduğu Ulkar Holding’ e bağlı Ulkar Kimya’nın sentez ve mikropellet olmak üzere iki farklı üretim alanına sahip 64 bin metrekare alana kurulu ilaç hammaddesi ve ilaç hammadesi kaplı mikropellet üretim tesislerini Temmuz sayımızda dergimize taşıdık. Saha ziyaretimiz esnasında bize eşlik eden Ulkar Kimya Genel Müdürü Berkant Köseoğlu ile tesisin üretim, Ar-Ge ve verimlilik yatırımları üzerine keyifli bir söyleşi gerçekleştirme imkanı bulduk.

Berkant Bey sizi ve bölüm faaliyetlerinizi tanıyabilir miyiz?

İstanbul Teknik Üniversitesi Jeofizik Mühendisliği bölümünden mezun olduktan sonra, Kanada’nın Ontario eyalatinde bulunan Toronto Üniversite’si Fizik bölümünde mastırımı tamamladım. 1998 yılında yine Toronto şehrinde bulunan “Merck KGaA” firmasına bağlı ve eşdeğer ilaçlar üreten “Genpharm Pharmaceutical” firmasında önce proje müdürü olarak sonra da stratejik ürünler tedarik zinciri müdürü olarak çalıştım. 2005 yılında Türkiye’ye dönerek Ulkar Holding’te İş Geliştirme müdürü olarak çalışmaya başladım. İki sene bu görevde çalıştıktan sonra Çerkezköy’de bulunan Ulkar Kimya firmasına Genel Müdür olarak atandım.

Tesisi üretim kapasitesi, üniteleri, yardımcı tesisleri, birimleri ve faaliyetlerini, ürün grupları vb gibi konularda tanıyabilir miyiz?

Ulkar Kimya, bünyesinde Nobel İlaç’ın da bulunduğu Ulkar Holding bağlı bir kuruluştur. Tesisimiz yaklaşık 64,000 metrekare alan içinde Çerkezköy Organize Sanayi Bölgesinde içinde bulmakta olup, iki farklı üretim alanı ile (Sentez ve Mikropellet)Türkiye’de büyük ölçekte ilaç hammaddesi ve ilaç hammaddesi kaplı mikropelletler üreticidir. 135 çalışanı ile Türkiye ve Avrupa otoritelerinden GMP (Good Manufacturing Practices – İyi İmalat Uygulamaları) sertifikasına sahip olan ve ürettiği hammadeleri hem yurtiçinde hem de yurt dışına satış yapan bir firmadır.

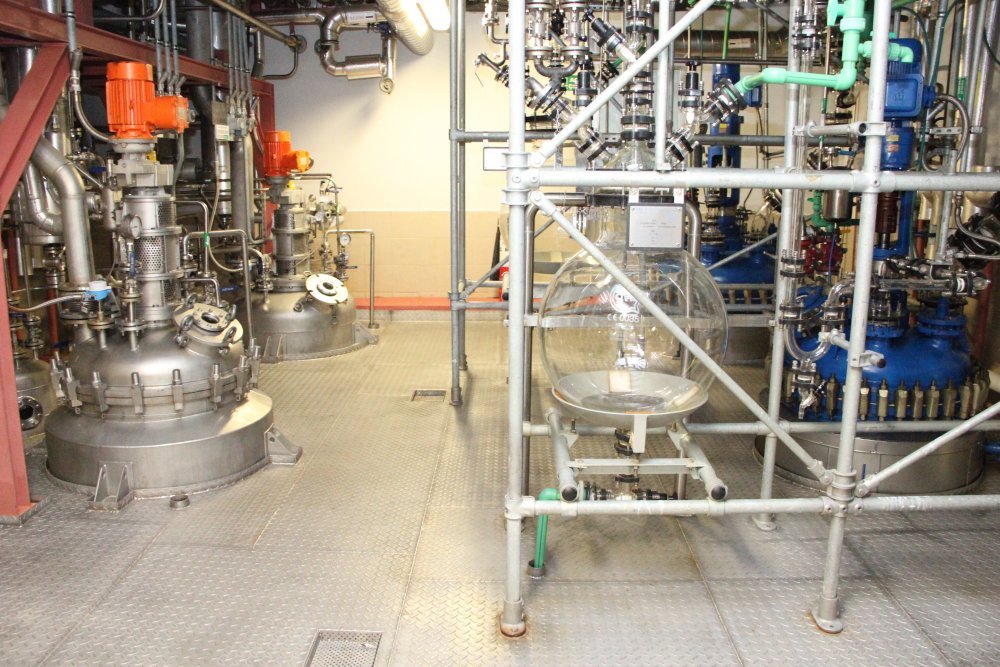

Sentez üretim bölümümüz, üretim alanlarında 20 litre ile 6,300 litre aralığında toplam kapasitesi 40 m3 olan ve -20°C’den +160 °C’ye kadar kimyasal reaksiyonları yapabilen alt yapıya sahiptir. Bu bölümde 20’den fazla paslanmaz çelik, emaye ve cam reaktörlerden oluşan 3 farklı üretim alanı bulunmakta olup bunlar pilot/küçük, orta ve büyük ölçekli alanlar olarak tanımlanmıştır.Her bir üretim alanına bağlı olan 4 adet ISO Class 8 kontrollü alanımız mevcuttur ve bu alanları, diğer alanlardan “air lock” sistemleriyle ayrılmış durumdadır. Kontrollü alanlarda kristalizasyon, kurutma, öğütme ve ambalajlanma işlemleri yapılmaktadır. Öğütme teknolojisi olarak genelde mikronizatör (jet mill) kullanılmaktadır.

Mikropellet üretim bölümümüz, ISO Class 8 veya Class 100 000 sahası olarak tanımladığımız kontrollü alana kurulmuş 3 farklı kaplama teknolojisi bulunan bir üretim alanıdır. Bu alanda konvansiyonel kaplama kazanları, GS kaplama makinaları ve FBD (Fluid Bed Dryer – Akışkan Yataklı Kurutucu) sistemi ile ilaç etken maddesinin küresel şeker tanecikleri üzerine kaplanması ve daha sonra koruyucu kaplamalar yapılarak kapsüle doluma hazır hale getirilmesi yapılmaktadır.

Tesisimizde işletme kısmında üretime ve sahaya hizmet veren basınçlı hava, saf su ve soğuk su sistemlerinin dağıtımı yapılmaktadır. Soğuk su sistemleri üretimimizde iki kısımda kullanılmaktadır; bunlar -20 ve +5 santigrat derece sistemleridir. -20 derece yalnızca proseste üretimde kullanılmakta olup +5 sistemi iklimlendirme için çeşitli alanlarda kullanılmaktadır. Saf su olarak; hem üretimlere saf su hem de fabrika geneline kullanım suyu üretilip dağıtılmaktadır. İlaçta en önemli kaynak saf su olduğu için saf su üretimi 220 metre derinlikten çekilen su belli filtrelerden geçirerek saf su haline getirilmektedir. İşletmemizde saatte 8 ton saf su üretebilecek bir sisteme sahibiz ve bu sistem online çalışmaktadır. Saf su üretildikten sonra üretim alanlarına farklı paslanmaz hatlar ile dağıtılmaktadır. Bunun yanında yangın sistemlerimiz fabrikamızda oldukça önemli bir yere sahip olup bu sistemlerin işletmesi ve kontrolleri bizim görevlerimiz arasındadır. Buhar sistemi yine fabrikamızda ısıtma ve iklimlendirme amaçlı kullanılmaktadır.

Tesiste gerçekleştirilen yatırımların detaylarını öğrenebilir miyiz?

Kontrol otomasyonunda tesisimizde SAP kullanılmakta olup, gelen malzemenin girişinden, kalite kontrolün numune alıp test edip onaylamasına, sentez ve mikropellet alanlarında üretilen ürünün in-proses kontrollerinden son ürünün kalite kontrol analizlerine ve satış için onayına kadar her işlem kayıt edilmektedir.Bu bağlamda kalite kontrol birimindeki ekibimiz GLP (Good Laboratory Practıces - İyi Laboratuvar Uygulamaları) kapsamında Avrupa Farmokopesi metotları çerçevesinde, Sağlık Bakanlığının koymuş olduğu kural ve gerekliliklere uygun olarak analizleri gerçekleştirmektedir.

Diğer kontrol otomasyonu olarak da kalite güvence bölümümüzün güncel tutmak zorunda olduğu GMP (Good Manufacturing Practices – İyi Üretim Pratikleri) kuralların çerçevesinde kullandığı elektronik dökümantasyon sistemi bulunmaktadır. Bu program sayesinde; “European Medicine Agency” yayımları, “ICH” kılavuzları, “WHO” ve Sağlık Bakanlığı’mızın yayınlamış olduğu GMP klavuzu ile Avrupa Farmakopesi bilgileri doğrultusunda güncellemeler yapılmaktadır. Bu güncellemeleri elektronik dokümantasyon sistemi ile yaparak hem fazla kağıt işinde kurtulmuş olduk hemde dökümanın bir bölümden diğer bölüme hızlı bir şekilde ulaşabiliyor olmasında dolayı süreç kısaltmış olduk.

Sentez makina parkurumuza son olarak FBD dahil ettik ve şu an kurulumları son aşamaya geldi. Farklı teknoloji kullanarak daha büyük hacimde fakat daha kısa sürede kurutma yaparak rekabet gücümüzü arttırmaya çalışıyoruz.

Üretimde verimlilik, hammadde kayıplarının azaltılması, kayıpların izlenmesi konusunda çalışmalarınız, kullandığınız kontrol, izleme sisteminizin yetenekleri nelerdir?

Fabrikamızda enerjiye çok fazla önem veriyoruz çünkü giderlerimizin büyük bir kısmı enerji tarafında. Kontrollü ve temiz alanlarımız, ürettiğimiz ürün proseslerindeki farklı gereklilikler nedeniyle, elektrik, buhar ve doğalgaz bizim en büyük gider kalemlerimizi oluşturuyor. Bu nedenle üretim planımızı, kullandığımız cihazları hep kontrol altında tutarak ve genelde kampanya üretimleri planlayarak eneji giderlerimiz düşürmeye çalışıyoruz.

Proseste kullandığımız ve kullanım sonrası dışarıya attığımız buharı geri kazanım için bir proje oluşturduk ve tamamladık. Yıllık bazda 120 bin liralık bir kazancımız olacağını ön görüyoruz.

Ayrıca fabrikada aydınlatma sistemlerimizi led aydınlatma sistemlerine dönüştürdük, buradaki tasarrufumuz yılda 70 bin lira seviyesinde oldu.

Tesisinizdeki ilaç üretim prosesini bizlerle kısaca paylaşır mısınız?

Fabrikamıza gelen malzeme depo bölümünde fiziksel kontrolleri yapıldıktan sonra SAP’ye girişleri yapılır. Depo bölümünün kalite kontrole bilgi vermesiyle beraber kimyasal kontroller için kalite ekibi tarafından belirlenmiş prosedürlere göre numune alınır ve Avrupa Farmokopesi metotları çerçevesinde, Sağlık Bakanlığının koymuş olduğu kural ve gerekliliklere uygun olarak analizleri gerçekleştirilir. Fabrikaya gelen tüm malzemelerin giriş kalite kontrolünde tüm analizleri yapılmakta ve uygun olmayan malzemeler hiçbir suretle depoya alınmamaktadır. Uygun olan malzemelerin analizleri yapıldıktan sonra bunlarla ilgili dokümantasyon işlemleri tamamlanmakta ve bunların üretim için hazırlıkları planlama bölümünden gelen sipariş emirlerine göre gerçekleştirilmektedir.

Üretim sırasında ki kontrollerde kalite kontrol bölümü analiz yöntemlerinde yer alan in-proses kontrollerini uygulamakta ve böylelikle üretim parametrelerinin kontrolü ve gidişatın izlenmesi gerçekleştirilmektedir. Üretimde herhangi bir sapma tespit edildiğinde kalite güvence bölümü bilgilendirilerek araştırma yapılmakta ve kalitenin her alanda sağlanması amaçlanmaktadır.

Kalite kontrol bölümü, üretim bittikten sonra, bitmiş ürünün analizlerini yaparak analiz sonuçlarını kalite güvence bölümüne iletmekte ve kalite güvence bölümü üretim dokümanı kontrolünü yaptıktan sonra Ulkar Kimya’nın Mesul Müdürü ürün serbest bırakma işlemlerini gerçekleştirmektedir.

Tesis birimlerinin gerçekleştirdiği çalışmaları ve bu konuda görevli ekibinizi tanıyabilir miyiz?

Yukarıda bahsetmiş olduğumuz analizlerin yayınında kalite kontrol bölümümüz yine ilaç sektöründeki uygulanması gereken mikrobiyolojik çevresel kontroller gerçekleştirilmektedir. Bu konuda da mikrobiyoloji bölümü kalite kontrol bölümüne destek vermektedir. Özellikle mikropellet üretim alanı ile sentez üretim son üretim aşaması alanı bizim ISO Class 8 veya Class 100 000 sahası olarak tanımladığımız alanlar olduğundan, bu alanda yapılması gereken çevre kontrolleri, hava kontrolleri, yüzey kontrolleri gibi mikrobiyolojik kontrollerin tamamı mikrobiyoloji laboratuvarı tarafından gerçekleştirilmektedir.

Sentez üretimde ve mikropellet üretimde yapmış olduğumuz üretim tipi non-steril üretimdir. Ulkar Kimya’da steril ilaç etken maddesi veya steril mikropellet üretimi bulunmamaktadır. Ancak ilgili farmakopiler uyarınca özellikle mikropellet üretiminde sterilite testlerinin değil ama mikrobiyoloji testlerinin yapılması zorunludur. Bu bağlamda mikrobiyolojik testlerimizi mikropellet ürünlerimiz için mikrobiyoloji birimimiz gerçekleştirmektedir.

Tesisleriniz için yatırım fikirleri nasıl oluşuyor, şu anda yatırım gündeminizde ne var? Yatırımlarda çalışmak istediğiniz markaları belirlerken, belirleyici etkenler neler oluyor?

Tesisimizde yapılacak yatırımları gerekliliklerine göre ayırmak daha iyi olacaktır. Üretilecek ürünler için gerekli yatırımları (yeni cihaz, yeni hat, yeni alan vs.), çevresel etkileri güncellenen yönetmelikler açısından gereken yatırımlar, iş sağlığı ve güvenliği için yine güncellenen yönetmelikler açısından yapılması gereken yatırımlar ve diğerleri şeklinde diyebiliriz.

Yatırım fikirlerine örnek olarak Ar-Ge’de geliştirililen bir ürün eğer ticari üretime transfer edilirken her hangi bir yatırım gerekiyor ise yatırım planı ve bütçe dosyası hazırlıyoruz. Sonrasında üst yönetimin kararı ile sürecimizi ilerletiyoruz.

Yakın dönemde yapmak istediğimiz yatırım olarak yeni üretmeyi planladığımız bazı ilaç etkin maddeleri için GMP kuralları çerçevesinde ayrı yeni bir üretim alanı kurma planımız var. Bu üretim alanı küçük üretim cihazlarından oluşan ve kapalı sistem olacak şeklinde tasarlanacak ve 10-50 kg arasında ilaç etkin maddesi üretilebilecek.

Yanlış makine, ekipman ya da çözüm seçimi neler yaşatır? Karşılaşılabilecek sorunlara verebileceğiniz örnekler var mı? Çözümün seçimi aşamasında yaşadığınız zorluklar neler?

Bugüne kadar böyle bir zorluk yaşamadık. Fakat bazen sadece yanlış ekipman veya yanlış çözüm seçimi değil ürettiğimiz hammaddelerin bitmiş ürün üreten ilaç firmaları tarafından satışlarının azalması ile bu zorluklar yaşanabilmektedir. Bundan yıllar önce çok meşur bir ilaç firması bir projesi için 2-3 milyon dolar’lık yatırım yapıp üretilecek ilacın satış rakamlarının çok küçük olmasından dolayı cihazları kurmadan 2. el sattığını çok iyi biliyorum.

Gerçekleştirdiğiniz son dönem kapsamlı projeniz devreye alma aşaması ve sonrasında size ne tür avantajlar sağladı?

Son dönemde en kapsamlı projemiz dışarıya yaptırmakta olduğumuz stabilite işlemlerini (numunelerin saklanması ve analiz edilmesi) kendi tesisimiz altında kurmak oldu. Konumuz ilaç olduğu için otoritelerin belirlemiş olduğu dünya’nın farklı bölgelerindeki sıcaklık ve nem ortamlarında ürünlerimizin nasıl davrandığını izleyebileceğimiz süreçleri oluşturmak üzere yapılan stabilite çalışmalarını kendimiz kontrol etmek istedik. Bu proje kapsamında 4 adet Almanya menşeli stabilite kabini (farklı sıcaklık ve nem ortamında numune tutabilen kabin) aldık ve bunları online olarak sisteme bağladık. Böylelikle kendi ürünlerimizin durumunu, analizlerini ve güncellemesi süreçleri daha hızlıca yapma fırsatı bulduk.

Tesis – saha kontrol sisteminizin sahip olduğu yetenekler nelerdir?

Tesisimizin içi ve dışı devamlı olarak kamera sistemleri ile izlenmekte olup kayıt edilmektedir. Bu hem tesisimizin güvenliği, hem de çalışanlarımızın güvenliği için büyük önem arz etmektedir. Teknik alanlarımız ve üretim alanarımız sadece çalışan ve ilgili kişlerin izin verildiği kart okuma sistemeleriye donatılmıştır. Aynı şekilde Ar-Ge merkezimiz ayrı bir katta yine ayrı bir kart okuma ve kamera sistemiyle işletilmektedir.

ISO Class 8 veya Class 100 000 sahası olarak tanımladığımız alanlar teknik destek bölümü tarafıdan sistem üstünden izlenmektedir.

SAP sisteminde bakım mödülünü devreye alma çalışmaları devam etmektedir.

Önümüzdeki dönemde planladığınız projeler nelerdir?

Önümüzdeki dönemde ürün çeşitliliğimi arttırmak üzere planlar yapmaktayız. Bu projer kesinleşince sizlerle paylaşıyor olacağım.

Son olarak eklemek istedikleriniz var mı? Ajandanızda yer alan planlar nelerdir?

Burada yürüttüğümüz süreçleri ve fabrikamızı tanıtmak üzere bize verdiğiniz zaman için çok teşekkür ederim. Türkiye’de ilaç aktif hammadde üretimi fiili olarak yapan firma sayısı, bir elin parmaklarını geçmez, bu nedenle rakiplerimiz; Çin ve Hindistan karşı her zaman stratejik öngörü ile hareket etmeye çalışıyoruz.

Sektörel dergiler okunuyor mu?

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|