Sürekli iyileştirme ile ekipman verimliliği yüzde 54 artırıldı

Yüzde 100 servis seviyesi ve minimum maliyetle üretim yapıldığının altını çizen Uğur Çağlayan, verimlilik artırma çalışmaları neticesinde ekipman verimliliğinin (OEE) yüzde 54 artış gösterdiğini belirtiyor.

Uğur Bey, Santa Farma Gebkim fabrika operasyonlarının yürütüldüğü birimleri tanıyabilir miyiz?

Santa Farma Fabrika Direktörü Uğur Çağlayan: Fabrika Operasyonları beş ana bölümden oluşmaktadır. Bu bölümler; Üretim Planlama, İmalat, Teknik Hizmetler, Depo ve Teknik Operasyonlardır. Faaliyetlerimizi yalın düşünme felsefesine göre uygun olarak yürütmekteyiz. Sloganımız sıfır hata, sıfır kaza, sıfır uyumsuzluk, yüzde 100 servis seviyesi ve minimum maliyetle üretim yapmaktır.

Tesisi üretim kapasitesi, üniteleri, yardımcı tesisleri, birimleri ve faaliyetlerini, ürün grupları vb gibi konularda tanıyabilir miyiz?

Uğur Çağlayan: Dilovası GEBKİM OSB’de, 80 bin metrekare alanda, 44 bin metrekare kapalı alana sahip, üretim tesisimiz ve Ar-Ge merkezimiz, Haziran 2015’te T.C. Sağlık Bakanlığı’ndan üretim izni ve GMP (İyi Üretim Koşulları) onay belgesini, 2016 yılında da EU-GMP (Avrupa Birliği İyi Üretim Koşullarına Uygunluk) sertifikasını aldı. 2019’da da Sağlık Bakanlığı ve EU-GMP yenileme teftişini başarıyla geçti. Bununla birlikte dünyada gelişmiş firmalarla paralel olarak Data Integrity (Veri Bütünlüğü) sistemini uygulamalara dâhil ettik ve bu alanda birçok uluslararası şirketin ve otoritenin denetiminden başarıyla geçtik. Tesiste katı, likit, yarı katı dozaj formlarında ürünler üretilmektedir. 150 milyon kutu üretim kapasitesine sahip tesis, gerektiğinde kapasite arttırma imkânına sahiptir. Kapasite artış ihtiyacı karşısında, bina içi ve bina dışı kolay büyüme imkânına sahiptir.

Çağımızın yenilikçi teknolojilerini takip eden Santa Farma GEBKİM tesisi altyapısı BMS “Building Management System” ile yönetilip takip edilmektedir. cGMP Güncel İyi imalat uygulamalarını sürekli olarak garanti altına alan Santa Farma bina otomasyon sistemi 21 CFR Part 11 ile uyumludur.

Bina yönetim sistemi HVAC otomasyonu, aydınlatma otomasyonu, soğutma grupları otomasyonu, ısıtma ve su hazırlama sistemleri otomasyonu, üretim, depo, laboratuvarlar, stabilite ve referans numune odaları ile AR-GE ve ofis alanlarına hizmet veren ve yöneten 20.000 otomasyon noktasından oluşmaktadır.

HVAC Otomasyonu

Santa Farma GEBKİM üretim tesisinde ISO 9 E Sınıf üretim alanları şartlarını sürekli olarak sağlanmakta, gerekli sıcaklık, bağıl nem, alanlar arası basınç değerleri sürekli olarak kontrol altında tutulmaktadır.

Üretim alanlarında bulunan tüm odaların sıcaklıkları 22 ±1,5 °C aralığında sağlanmaktadır. Üretim alanlarında bağıl nem kontrolü maksimum %60 RH olacak şekilde kontrol edilmekte olup, özel nem kontrolü istenilen alanlarda özel nem alma cihazları ile bağıl nem maksimum % 15 değerlerine kadar ayarlanabilmektedir.

Alanlarda çapraz bulaşma riskini önlemek için otomatik ayarlanabilir damperler ile basınç kontrolü yapılarak istenilen fark basınç değerlerine ulaşılmakta ve izlemesi yapılmaktadır. Üretim yapılan tüm alanlarda oda sıcaklık-nem-basınç değerleri dijital göstergeler ile izlenebilmektedir.

Şartlandırılan tüm alanlar otomasyon sistemi üzerinden takip edilmekte ve limit dışı durum oluşmadan önce izleme ekranları ve üretim alanlarında uyarı alarmı vermekte olup sms veya e-mail ile alarm bildirimi yapmaktadır.

Bina yönetim sistemi izleme yapılan alanlardaki tüm sıcaklık-nem-basınç datalarını ve olay günlüğünü kaydetmekte olup datalara erişim minimum 10 yıl olacak şekilde arşivlenmektedir.

Yüksek depo alanları 40 adet sıcaklık-nem sensörü ile takip edilmekte olup, soğuk odalar, stabilite odalarının sıcaklık-nem koşulları bina yönetim sistemi üzerinden kontrol edilmektedir.

60 ana parçadan oluşan klima santralleri egzoz ve taze hava sistemleri ile beraber toplam 81 adet havalandırma santrali ve 11 adet hassas nem alma cihazları ile Santa Farma GEBKİM fabrikasının iklimlendirmesi sağlanmaktadır. Havalandırma sistemi ve sisteme hizmet veren soğutma, ısıtma gibi alt yapıların tamamı bina yönetim sistemi tarafından kontrol edilmektedir.

YANGIN ALGILAMA OTOMASYONU

Yangın algılama sistemi bina yönetim sistemi ile entegre olup 8 ana kontrol paneli, 17 farklı yangın loopu 2.300 yangın algılama ve izleme ekipmanından oluşmaktadır. Yangın kontrol sistemleri optik duman dedektörü, sıcaklık dedektörü, kombine dedektör, yüksek hacimli alanlarda beamdedektör, otomatik insansız depo aktif hava örnekleme detektörleri, adresli tip siren, flaşör ve yangın ihbar butonları bulunmaktadır.

Sistem yangın izleme bilgisayarı üzerinden kontrol edilmektedir. Kontrol panelleri yangın bölgelerine ayrılmış olup güvenlik merkezinde de tekrarlama ve takip paneli mevcuttur. Yangın sistemimiz GEBKİM OSB itfaiye departmanı otomasyonu ile haberleşerek bildirimde bulunma özelliğine sahiptir.

AYDINLATMA OTOMASYONU

Santa Farma GEBKİM tesisi çevre aydınlatma sistemi zaman ayarlı ve otomasyon üzerinden kontrol edilebilir. Koridor ve sürekli kullanılmayan mahallerde pasif infrareddedektörler kullanılmaktadır. Ayrıca teknik alanlar ve kullanım süresi belirli olan alanlarda bina otomasyon sistemi üzerinden otomatik olarak aydınlatmalar açılıp kapatılır. 6 ayrı otomasyon panosu üzerinden aydınlatma sistemleri merkezi veya lokal olarak kontrol edilip yönetilebilir.

Tesiste 2.400 adet aydınlatma armatürü kapalı ortamlara hizmet vermekte olup acil çıkış yönleri ve her odada en az 1 adet olacak şekilde dizayn edilmiş 800 adet bataryalı 180 dakika enerji olmadan çalışabilecek aydınlatma armatürleri ile acil durumlar için aydınlatma senaryosunda bulunmaktadır.

ELEKTRİK ALTYAPISI

Santa Farma Dilovası tesisimizin elektrik kurulu gücü 7.500 kVA olup, GEBKİM OSB tarafından sağlanan 34,5 kV enerji tesisimizde bulunan 2.500 kVA ABB marka yeni kuru tip trafolar ile 34,5kV/400V çevrimi sağlanıp busbarlar aracılığıyla tesis ana dağıtım panolarına iletilmektedir. Aynı zamanda tesiste olası enerji kesintilerinde otomatik devreye giren 2.500 kVA gücünde 3 adet senkron jeneratörler bulunmaktadır. Şebeke / Jeneratör geçişleri kesintisiz geçişlere de izin verebilen otomatik transfer üniteleri tarafından sağlanmaktadır. Jeneratörlerin devreye girmesiyle senkronizasyon ve transfer üniteleri vasıtasıyla tesis ihtiyacına göre jeneratörler devreden otomatik olarak çıkartılıp tekrar devreye alınabilmektedir.

Tesis ana panolarında güçlerine göre dizayn edilmiş merkezi kompanzasyon sistemi de bulunmaktadır. Bu sistemler gerek OSB yönetimi tarafından kullanıcılara verilen izleme ile gerekse de tesiste bulunan enerji izleme sistemiyle de izlenmekte olup, reaktif ceza tüketimleri kontrol altında tutulmaktadır.

Tesis genelinde 2 adet 300kVA ve 1 adet de 120kVA güçlerinde çalışan kesintisiz güç kaynakları ile ofis ve üretim sahalarında kullanılan bilgisayarlar, server ve internet altyapısı, kameralar, her çalışanın sadece sorumluluk alanlarına giriş izni veren parmak / kart okuyucuları, acil durumlarda çıkış yönlerini gösteren acil yönlendirme levhaları, üretim makinelerinin PLC ve otomasyon üniteleri, havalandırma otomasyon panoları ve enerji izleme panolarının kesintisizi çalışması sağlanmaktadır. Ayrıca bunlardan bağımsız olacak şekilde tüm IT ana altyapısı da 2 adet paralel çalışabilen kesintisiz güç kaynağı ile beslenmektedir.

CCTV

2 adet yüksek hızlı oto iris özellikli optik zoom’a sahip dome kamera ile ve 338 kamera sabit kamera kullanılan CCTV sistemimizde tüm kameralar day/night fonksiyonuna sahiptir.

BASINÇLI HAVA SİSTEMİ

Santa Farma Gebkim tesisinde üretilen basınçlı hava, vidalı tip iki adet kompresör ile sağlanmaktadır. Enerji tasarrufu sağlanması amacı için kompresör hava emiş kanalları tesisimizin kuzey cephesine bakacak şekilde konumlandırılmıştır. Ayrıca kompresörler, değişkenlik gösteren hava ihtiyacını devir kontrolü yaparak enerji tasarrufu sağlamaktadır. GMP gerekliliği olarak üretim alanlarına basınç hava, -70 ◦C kapasitesine sahip iki kurutucu ünite üzerinden gönderilir. Hava hatlarındaki kaçakları önlemek ve buna bağlı enerji tasarrufu sağlanması amacıyla basınçlı hava tesisatı alüminyum kompozit malzeme ile ring şeklinde tasarlanmıştır. Tüm bu teknik tasarımların sonucunda tesisimizde ISO 2 sınıfına sahip basınçlı hava kullanılmaktadır.

BUHAR SİSTEMİ

Tesisimizde iki adet 7,5 ton saat kapasiteli buhar kazanı bulunmakta olup, buhar kazanları otomasyon sistemi ile takip edilmektedir. Sistem anlık doğal gaz tüketim ve buhar üretim değerleri ölçme yeteneğine sahip olduğu gibi enerji izleme sistemi ile entegre hale getirilmiş olup tesisimizin buhar üretime bağlı olarak doğalgaz tüketim değerleri kayıt altına alınabilmekte ve analizlerini mümkün kılmaktadır. Enerji verimliliği kapsamında, ekominizer sistemi vasıtasıyla baca gazı sıcaklığından istifade edilir, kazan kapakları ısı kaybını minimuma indirecek seviyede aerojel malzeme ile izole edilmiştir. Bunun yanı sıra toplanan üretime ait buhar kondensi, kazan otomasyonu ile sürekli kontrol edilir ardından kimyasal dozajlama otomasyonu vasıtası ile tekrar buhar üretime gönderilir. Üretilen buhar, tesis içerisinde ısı eşanjörleri vasıtasıyla sıcak su ya da buhar olarak kullanılır.

ACCES KONTROL SİSTEMİ

Tesiste 209 ayrı nokta için network altyapılı kartlı / parmak okuyuculu sistem bulunmaktadır. Bu sistem personel giriş/çıkış takip okuyucuları (PDKS), kapı açma butonları, manyetik kapı kilitleri, kapı durum kontrol üniteleri ve giriş çıkış turnikelerinden oluşmaktadır. Tesiste bulunan turnikeler, manyetik tutuculu kapılar acil durum açısından yangın alarmı anında hızlı tahliyeyi sağlamak amacıyla otomatik açılabilme özelliğine sahiptir.

Üretim alanlarında bulunan üretim ve ürün bekletme odaları ürün güvenliği açısından yetki matrisleriyle yetkilendirilmiş kullanıcılar tarafından giriş ve çıkış yapılabilmektedir. Yine üretim alanları arası, primer- sekonder alanları arasında da personel ve malzeme air-lock sistemleri ile her iki kapı arasında da kilitleme mekanizması programlanarak karşılıklı kapıların açık kalmasının önüne geçilmiştir. Yine aynı şekilde özel, kritik elektrik odaları, sistem odaları gibi odalar da yetki matrislerine göre yetkilendirilebilmektedir.

Kart / parmak okuyucular sayesinde kapı giriş çıkış kayıtları, istenilen anda tesis içerisinde bulunanların sayısı ve isimleri gibi raporlar da alınabilmektedir.

Tesiste kapasite ve verimlilik artışı, kontrol otomasyonu modernizasyonu ve benzeri konularda gerçekleştirilen yatırımlar nelerdir? Bu yatırımların detaylarını öğrenebilir miyiz?

Uğur Çağlayan: Santa Farma GEBKİM Üretim Tesisi, tamamen yalın imalata uygun olarak dizayn edilmiştir. Tesis, içinde kapasite ve verimlilik artışını destekleyecek şekilde çeşitli sistem ve ekipmanlara sahiptir. Örnek vermek gerekirse;

Likit İmalat bölümünde big-bag ambalajdan kapalı sistem ve full otomasyon ile imalat kazanlarına Şeker Besleme Sistemi, bunun yanında 6 adet farklı hammadde transferi için dedike ve tamamen kapalı, 3 kontrol aşamalı besleme sistemi bulunmaktadır. Türkiye’deki en hızlı dolum yapan Şurup Hattı ve bu hatta bağlı olarak çalışan kolileme makinesinde robotic palletizer sistemi ile dolum faaliyetleri yürütülmektedir. Yarı katı tüp dolum makinesinde kullanılan tüp besleme robot sistemi ile tüm gereklilikler maksimum düzeyde gerçekleştirilmektedir. Katı imalat bölümünde kullanılan vakumlu ve tamamen kapalı üretim sistemleri ile ürün ve çalışan güvenliği açısından üretim verimli olarak gerçekleştirilmektedir. Granülasyon ve film kaplama makinelerinde bulunan CIP ekipman yıkama sistemleri ile tüm yıkama ve temizlik işlemleri manuel hiçbir işçilik olmadan yapılmaktadır. Tablet baskı alanında monolayer tablet baskının yanında bi-layer tablet baskı yapabilen yüksek kapasiteli ekipmanlar kullanımı ile üretim ve ürün esneklik ve kabiliyeti maksimum seviyede tutulmaktadır.

Verimlilik artırılması konusunda yalın yönetim sistemine uygun olarak tüm çalışanların dâhil olduğu kaizen ve 5S çalışmaları yapılmaktadır. Ayrıca hat/ekipman takibinden elde edilen verilerden alınan çıktılarla yapılan pareto analizleri sonucunda iyileştirilmesi gereken noktalar belirlenmekte ve gerekli aksiyonlar alınmaktadır.

Yine tüm proseslerde, proses optimizasyon çalışmalarının sonucunda elde edilen verilerle kayıp zamanlar belirlenmekte ve artırılan paralel çalışma aktiviteleri ile bu kayıp zamanlar minimize edilmektedir. Sürekli iyileştirme felsefesine bağlı olarak yapılan verimlilik artırma çalışmaları ile ekipman verimliliği (OEE) %54 artırılmıştır.

Enerji verimliliği, hammadde kayıplarının azaltılması, kayıpların izlenmesi konusunda çalışmalarınız, kullandığınız kontrol, izleme sisteminizin yetenekleri nelerdir?

Uğur Çağlayan: Tüm imalat alanlarında gelişmiş ve son teknoloji ekipmanlar kullanılmaktadır. Bu ekipmanlar, ürün verimliliğini artırma anlamında olumlu sonuçlar verdiği kadar hammadde kayıplarının azaltılması konusunda da maksimum kapasiteye sahiptir. Sektör ve ürün verimlilik, kayıp verilerini göz önüne aldığımızda firmamızda üretilen tüm ürünlerin verimlilikleri sektör ortalamalarının üstündedir. Ayrıca yukarıda bahsettiğimiz kaizen, 5S projeleri ve pareto analizleri çıktıları ile tüm ekipman ve ürünler için kayıpların azaltılması noktasında aksiyonlar alınmaktadır ve uygulanmaktadır. Kayıplar, fire takip sistemi ile izlenerek sürekli iyileştirme kapsamında yine gerektiği noktalarda aksiyonlar alınmaktadır.

ENERJİ TASARRUF ÇALIŞMALARI

Uğur Çağlayan: Tesis sıcak su ihtiyacı için buhar kondens sisteminden flush buhar geri kazanımı ile ıslak hacimlerde bulunan lavabo, duşlardaki sıcak su kullanım ihtiyacı karşılanmaktadır.

Tesis ısıtmasında kullanılan buhar kondens sistemleri, baca gazlarının ısısının geri kazanımında kullanılan ekonomizörler ile atıl enerjilerin geri kazanımını sağlar.

Tesis soğutma sistemleri su soğutmalı verimleri yüksek frekans invertörlü santrifüj 3 ayrı chiller sistemlerinden oluşmakta olup toplam soğutma kapasitesi 9.000 kW tır. Klasik sistemlere göre yaklaşık 1,5 kat daha enerji tasarrufu sağlayan soğutma grubuna 3 adet kapalı tip soğutma kulesi hizmet vermekte olup toplam kapasitesi 9.600 kW’tır.

Soğutma kuleleri uygun ortam sıcaklıklarında (Aralık-Nisan ayları arasında) chiller soğutma gruplarını çalıştırmadan dış ortamın sıcaklık farkından yararlanarak tesis soğutma ihtiyacını karşılamaktadır.

Free-cooling olarak adlandırılan bu durum bina otomasyon sistemi tarafından yönetilerek uygun dış ortam sıcaklık-nem şartları sağlandığı zaman otomatik devreye girmekte ve gerektiği zaman devreden çıkmaktadır.

Ayrıca soğutma sisteminde kullanılan pompa grupları frekans invertörlü ve bina otomasyon sisteminden yönetilmekte olup soğutma sırasında ihtiyaç duyulan kapasite kadar sistemi çalıştırarak enerji tasarrufu sağlar.

Bina genelinde kullanılan konfor amaçlı HVAC ünitelerinde ısı geri kazanım hücresi, hijyenik tip HVAC ünitelerinde ısı geri kazanım bataryaları ile dış ortama atılan şartlandırılmış havanın ısısından faydalanarak enerji tasarrufu sağlanmıştır.

HVAC sistemlerinde yapılan Eko Mod-1 çalışması; üretim alanları imalat sırasında minimum 20 hava değişimi / saat ve sıcaklık kontrolü 22 ± 1,5 °C ile kontrol edilirken üretim olmayan zaman dilimlerinde minimum 10 hava değişimi / saat ve sıcaklık kontrolü 22 ± 3 °C aralığında kontrol edilerek, HVAC üniteleri enerji kullanımı azaltılmış ve ısıtma soğutma yükleri azaltılarak enerji tasarrufu sağlanmıştır.

Eko Mod-1 ISO 9 E sınıf olan tesisimizin tüm kalite şartlarını yerine getirerek Sağlık Bakanlığı tarafından kullanımı onaylı bir enerji tasarruf projesidir. Tesis Eko Mod-1 ile normal çalışma düzenine otomatik geçiş yapmakta olup olması gereken iklimlendirme şartlarını bina otomasyon sistemi otomatik hesaplayıp alanların kalite şartlarının sürekliliğini sağlamaktadır. 2019 yılında bina otomasyon sisteminin zaman programı kullanılarak kullanıma alınan Eko Mod-1 sistemi ile 1 yılda 3.500.000 kW elektrik enerjisi tasarrufu sağlanırken, 300.000 sm³ doğalgaz tasarrufu sağlamıştır.

ENERJİ VİSİON / ENERJİ YÖNETİM TAKİP PROGRAMI

Tesis genelinde 142 adet elektrik panolarında bulunan enerji izleme analizörü ile 2 adet doğalgaz ve 8 adet su sayaçları da mod-bus haberleşme protokolü ile izlenerek, alan, bina ve makine bazında da enerji sarfiyatları hesaplanabilmektedir.

Ayrıca enerji alanındaki yönetim raporlamaları da bu sistem üzerinden kolay ve hızlıca yapılabilmekte, geçmiş dönemler için de günlük / aylık / yıllık bazda karşılaştırmalar yapılabilmektedir.

Tesis genelindeki tüm enerji kaynaklarının girişi ve enerji kullanım noktalarının dataları kayıt altına alınarak web tabanlı bir uygulama ile anlık izlenebilir, limit dışı durumlarda sms veya e-mail ile ilgili departman ya da kişiler uyarılabilir.

Tesisinizdeki ilaç üretim prosesini, hammadde girişinden nihai ürünlerinizin çıkışına kadar olan süreci kısaca paylaşır mısınız?

Uğur Çağlayan: Hammaddenin depoya gelişinden bitmiş ürünün depodan çıkışına kadar olan tüm süreçlerimiz kontrollü şartlar altında gerçekleşir ve sürekli otomasyon sistemleri ile kontrol edilir. Ürün üretilmesinde kullanılan tüm bileşenler ( hammadde/ ambalaj malzemeleri ) depoya girdiği an itibariyle ortam şartları sıcaklık ve nem kontrollü alanlara alınarak kontrolleri ve kabulleri yapılır. Tüm bileşenler kalite kontrol sürecine dâhil edilir ve analizi yapılarak uygunluğu alınmış olan bileşenler sadece ürün üretiminde kullanılabilir. Hammadde ve malzemelerin depolanması / Üretim süreçlerinin takibi SAP – WMS sistemleri ile otomatik olarak kontrol edilir.

Hammaddelerin tartılma süreci de hata faktörünü de ortadan kaldıracak şekilde SAP sistemi ile entegre çalışan Tartım Entegrasyon sistemleri ile yürütülür. Tartım işlemleri sonrasında imalata alınacak tüm bileşenler imalat öncesinde ikinci kontrole tabi tutulmaktadır. Bu kontroller SAP sisteminden alınan ürün reçetesi ve tartım bölümünden alınan çıktıların karşılaştırılması ve buna bağlı olarak tüm ilgili hammaddelerin ikinci kez tartılması şeklinde yapılmaktadır. Bu işlem sonrasında hammaddeler kapalı sistemler ile imalat ekipmanlarına transfer edilmekte ve imalat işlemleri dozaj formuna bağlı olarak gerçekleştirilmektedir.

Tesisimizde katı, yarı katı ve likit formlarında ürün üretilmektedir. Katı imalat alanında granülasyon, tablet baskı, sert jelatin kapsül dolum, saşe dolum, toz dolum, efervesan tablet, film /draje kaplama prosesleri gerçekleştirilmektedir. Likit formlarda; şurup, sprey, damla formlarında ve yarı katı bölümünde krem, merhem, jel formlarında üretim yapılmaktadır. İmalatı tamamlanan tüm yarı mamul seviyesindeki ürünler ambalaj bölümlerine transfer edilerek ambalaj işlemleri primer ve sekonder olarak birbirine entegre hatlarda yapılmaktadır. Sekonder ambalaj alanında tüm üretilen kutular ITS (İlaç Takip Sistemi) ile % 100 kayıt altına alınmaktadır. İmalat ve ambalaj alanında yapılan tüm işlemler seri üretim kayıtlarında kaydedilmekte ve ayrıca tüm aşamalar için SAP sisteminde teyit verilerek ilerlenmektedir.

Ambalajlama işlemi ve SAP teyitleri tamamlanan tüm ürünler bitmiş ürün deposuna sevk edilir. Üretim sonrası bitmiş ürünlerinde takibi diğer malzemelerde olduğu gibi SAP –WMS sistemleri ile takip edilerek depolanması sağlanır.

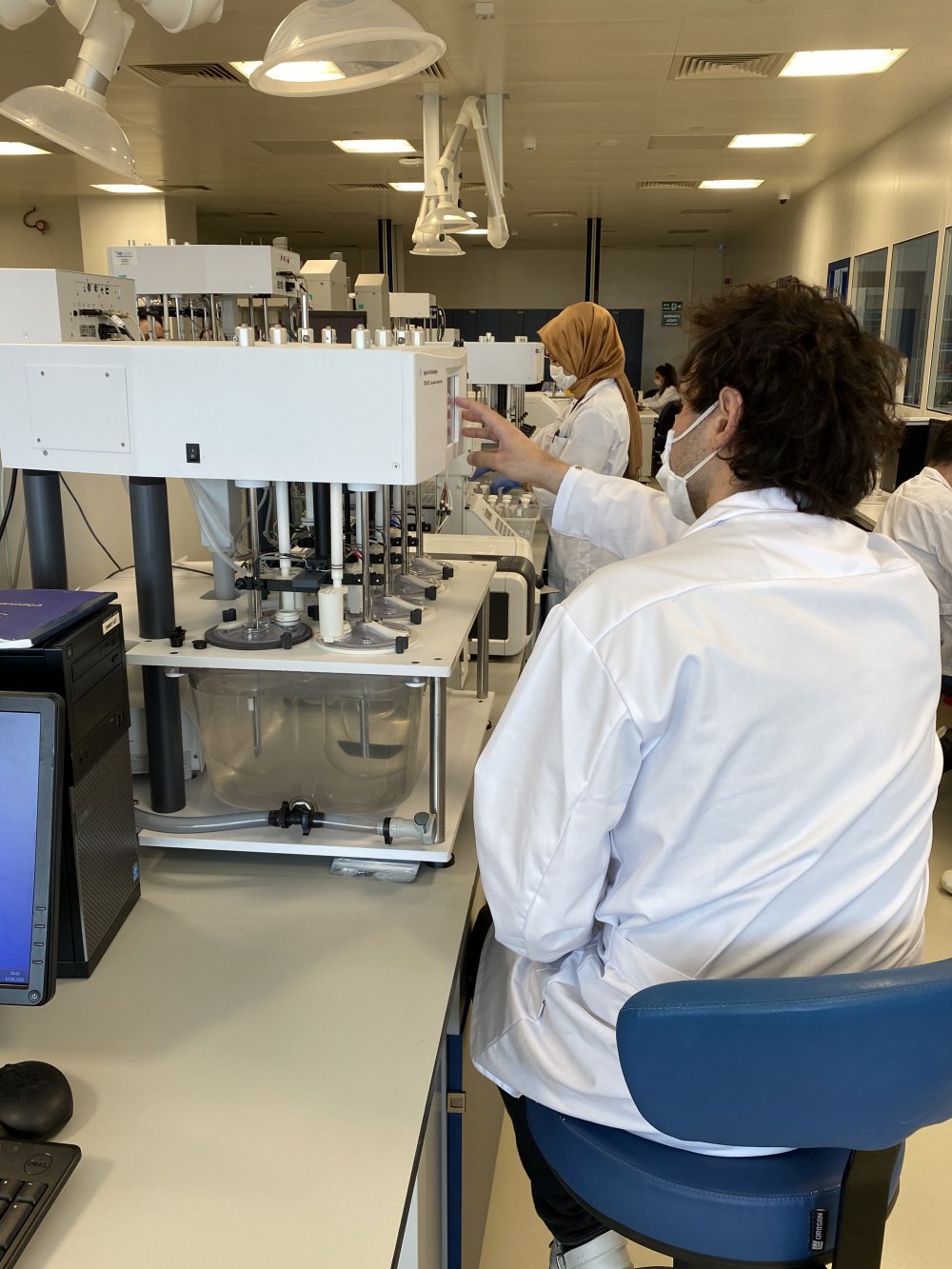

Analiz, ölçüm, inproses ve kontrol konusunda faaliyetleriniz nelerdir? Bu konuda ekibinizi ve çalışmalarını tanıyabilir miyiz?

Santa Farma’da Kalite Direktörü Zeynep Bodur Korkmaz: Santa Farma, GEBKİM tesisinde, Kalite Direktörlüğü, Kalite sistemlerinin yönetimi, cGMP, Yasal (TR ve EU) ve uluslararası güncel gereklilikleri takip edebilecek şart ve donanımdaki laboratuvarları, elektronik sistemleri, modern altyapısı ve yetkin-kalifiye bir ekip ile hizmet vermektedir. Santa Farma şirketi çalışanlarından her on kişiden biri kalite ekibinde görev yapmaktadır. Bu da firmamızın kalite anlayışına verdiği önem ve desteğin bir göstergesidir.

Direktörlük bünyesinde üç müdürlük bulunmaktadır, bunlar; Kalite Güvence, Kalite Kontrol ve Mikrobiyolojik Kontrol’dür. Bu müdürlüklerin yönetiminde beş farklı alanda in-proses kontrol, üç farklı alanda kalite kontrol ve bir alanda mikrobiyoloji olmak üzere dokuz farklı alanda, her türlü başlangıç malzemesi, bitmiş- veya ara ürün analizleri yapılmakta, proses, temizlik, bekletme, analitik metod validasyonu çalışmaları ile farklı iklim bölgelerini simüle eden stabilite çalışmaları gerçekleştirilebilmektedir.

Kalite Yönetim Sistemlerinin temelini oluşturan; Dokümantasyon, Değişiklik Kontrol, Müşteri Şikâyetleri, Sapma, Denetim, Eğitim, Düzeltici Önleyici Faaliyet gibi konuların tamamı valide bir yazılım (QMex) ile takip edilmekte ve yönetilmektedir.

Tesis bünyesinde; Veri Bütünlüğü (DI) yönetim sistemi kapsamında Kalite Kontrol Enstrümantal Laboratuarında bulunan tüm kompleks analiz ekipmanları (HPLC, GC vs) Empower 3 Enterprise, Build 3471 Data Yönetim yazılımı desteği ile CFR 21 Part 11 ve DI gerekliliklerine tam uyumu sağlanmaktadır.

Tesis genel tanıtımında belirttiğimiz gibi 2015 yılında alınmış TR ve EU GMP belgelerinin geçerliliği 2019 yılında gerçekleştirilen tekrar denetimlerle başarı ile sağlanmaya devam edilmektedir.Ülkemiz ve Avrupa Birliği GMP gerekliliklerine uyum dışında, farklı ülke otoritelerince (Ürdün)ve kontratlı üretim anlaşmaları kapsamında Global şirketlerce gerçekleştirilen denetimler ile mevcut kalite sistemi, tesis altyapısı, üretim ve ekiplerin nitelikleri, kısaca cGMP uygulamaları sayısız defa ispatlamıştır.

Bundan sonraki süreçte amacımız; artan üretim kapasitemiz, kontratlı üretimlerimizin yanı sıra, global kalite anlayışımız ile farklı coğrafyalara güvenli ve kaliteli ürünlerimizi ulaştırmak olacak.

Tesisleriniz için yatırım fikirleri nasıl oluşuyor, şu anda yatırım gündeminizde ne var? Yatırımlarda çalışmak istediğiniz markaları belirlerken, belirleyici etkenler neler oluyor?

Zeynep Bodur Korkmaz: Santa Farma, ilaç sektöründeki 75 yıllık köklü geçmişi, kontratlı üretim tecrübesi, Avrupa standartlarındaki modern ve yüksek kapasiteli üretim tesisi ve AR&GE merkezi, çevreye ve insana duyarlı teknolojileri ve alanında uzman ekibi ile hastaların hayat kalitelerini iyileştirmek için öncü, yenilikçi ve kaliteli çözümler sunmaktadır.

Santa Farma’nın hedefi, paydaşlarının ihtiyaçlarına ve stratejik tedarik planlarına önem veren yapısıyla onlara rekabet üstünlüğü sunmayı, lokal ve global ilaç firmalarının yurtiçi üretim ve ihracat için tercih ettiği kontratlı üretici olmaktır.

Stratejik planlama ve kontratlı üretim hedeflerine bağlı olarak ürün için gerekebilecek yatırımlar belirlenmekte ve ihtiyaca yönelik de yatırımlar kullanıcı ihtiyaçları spesifikasyonları doğrultusunda kapasite, kalite, termin ve fiyat anlaşmalarına göre tedarik edilmektedir. Yeni ürün projeleri ve sürekli iyileştirme çalışmaları doğrultusunda gerekli görüldüğü takdirde bahsedilen kriterlere göre yatırım ihtiyaçları karşılanmaktadır.

Son olarak eklemek istedikleriniz var mı?

Zeynep Bodur Korkmaz: Santa Farma, insan sağlığı ve ürün kalitesinin yanında çalışanlarının İş Sağlığı ve Güvenliği konularında da faaliyetlerini sürdürmektedir. Sahip olduğumuz OHSAS 18001 Yönetim Sistemi ile çalışanların iş kazalarından ve mesleki hastalıklarından korunması için gerekli önleyici önlemler için birçok proje yapılmaktadır. Bu bağlamda KİPLAS 2019 yılında ilkini düzenlediği İş Sağlığı ve Güvenliği İyi Uygulama yarışmasında “Kapalı Hammadde Transfer Sistemi” Yatırımı ile birincilik ödülünü kazanmıştır.

Ersin Bey, Santa Farma’nın ilaç sektöründe büyük önem arz eden Ar-Ge konusundaki birim faaliyetleri nelerdir?

Santa Farma Ar-Ge Direktörü Ersin Yıldırım: Santa Farma Arge Merkezi ve Üretim tesisi Dilovası GEBKİM OSB’de yer almaktadır. 44.000 m2 kapalı alana sahip üretim tesisi ve dedike Ar-Ge Merkezi ile Türkiye ilaç sektöründe yerli üretim gerçekleştirilen yerli sermayeli önde gelen firmalar arasındandır. Uluslararası standartlarda, son teknolojili üretim ve laboratuvar ekipmanlarının kullanıldığı tesisimiz, T.C. Sağlık Bakanlığı’ndan üretim izni ve GMP (İyi Üretim Koşulları) onay almış ve tüm Avrupa bölgesi ve birçok dünya ülkesi tarafından kabul edilen EU-GMP (Avrupa Birliği-GMP) sertifikasına da bünyesine katarak üretim faaliyetlerinin uluslararası otoritelerce onay almış bulunmaktadır.

Ar-Ge merkezinizi tanıyabilir miyiz?

Ersin Yıldırım: Santa Farma Ar-Ge merkezimiz ise yaklaşık 3000 m2’lik alanda 4 kat üzerine kurulu bir tesiste faaliyet göstermektedir. Ar-Ge merkezimiz uluslararası kabul görmüş regülasyonları kendine rehber edinerek, modern, teknolojik altyapısı ile sonuç odaklı, yüksek performanslı ve tamamen bilim tabanlı bir kültür inşa etme temellerine dayalı bir anlayış geliştirme çalışmalarını sürdürmektedir. Ar-Ge Merkezimiz inovasyon nitelikli, patentlenebilir geliştirme çalışmalarını sadece lokal pazar için değil aynı zamanda global pazarlar içinde yürütmektedir.

Dünya ilaç Ar-Ge sektörü, yenilik ve farklılık dinamikleri üzerine kurulu, ülkemiz ve dünya ekonomisi açısından da son derece stratejik bir sektördür. Herhangi bir terapötik alanda ilk jenerik olarak pazara ürün sunabilmek sektörümüz için gerek tedavi alternatifi sunmak, erişimi kolaylaştırma, tedavi maliyetlerini azaltmak açısından gerek ise cari açık ve dışa bağımlılıktan kurtulmak adına oldukça önemli yer teşkil etmektedir.

Bu vizyon ile gerçekleştirdiğiniz Ar-Ge çalışmaları neticesinde hayata geçirilen projeleriniz neler oldu?

Ersin Yıldırım: Farklılık yaratabilmek, inovasyon gücümüzle yeni bir ürün sunabilmenin temelini Ar-Ge faaliyetlerimizi ve vizyonumuzu değişen ve gelişen dünya konjonktürüne uyum sağlayarak, her geçen gün, farklı ve yeni bir gündür düşüncesiyle, kendimizi güncellemekten geçtiğinin bilinci tüm stratejilerimizi belirlemekteyiz. Bu düşünce yapısı ile yürüttüğümüz Ar-Ge çalışmalarımızın somut neticesi olarak son üç yılda Glokal Pazarlara sunulmak üzere 20’den fazla farklı farmasötik form ve terapötik alanlarda yeni ürünün ruhsatını almış bulunmaktayız. 2020 yılı geliştirme portföyümüzde hâlihazırda akademisyen kadromuzun üzerinde çalıştığı onlarca farklı ve patentlenebilir projelerimiz mevcut. Öyle ki Ar-Ge merkezimize geçtikten sonra patent başvurusu sayımız da her geçen gün artmakta ve her yıl 10’dan fazla inovasyon içerikli patent başvurusu yapmaktayız, bu bağlamda ise devam eden araştırma / inceleme faaliyetleri dışında Q2/2020 itibariyle 7 farklı belgeye imza atmış bulunuyoruz, bu gibi geri dönüşlerde bizlerde inovatif yaklaşımlarımızın belgelendirilmesinin haklı gururunu yaşamaktayız.

Biriminizin faaliyetlerini yürüten ekibinizi de tanıyabilir miyiz?

Yenilik faaliyetlerinin yanı sıra kalifiye personel sağlama çalışmaları ile Ar-Ge Merkezi’miz bu anlamda da farklılık yaratmaktadır. Hâlihazırda kadromuzun doktora ve yüksek lisans mezunu araştırmacılardan oluşacak şekilde 56 tam zamanlı ekibimiz ile çalışmalarımız sürdürmekteyiz. Ekibimize kattığımız arkadaşlarımız ilk aşamada “mentörlük programı” ile adaptasyon ve pratik öğrenme anlamında oldukça faydalı bir model olduğunu tecrübe etmiş bulunmaktayız.

Ar-Ge merkezimizde teknik altyapı olarak; farmasötik teknoloji laboratuvarları, farmasötik analitik geliştirme laboratuvarları, stabilite alanları, proje geliştirme, patent ve biyoeşdeğerlik-biyoyararlanım ofislerinden oluşmaktadır. Yenilikçi düşünce, insana verilen önem, sistematik yaklaşım, bilim ve kültür odaklılık, akılcı güç, deneyim ve yeterlilik odaklı kadromuzla farmasötik ürün geliştirme çalışmaları gerçekleştiriyoruz. Patent tarama ve değerlendirme

- Farmasötik Hammadde karakterizasyonu ve farmasötik analiz

- QbD (Qualityby Design) anlayışı ile farmasötik yeni ürün geliştirme

- Farmasötik Analitik metot geliştirme ve metodvalidasyon

- Laboratuvar ölçekli ve scale-up üretimler

- Proses optimizasyon ve proses validasyon çalışmaları

- Laboratuvar ve formalstabilite çalışmaları

- Biyoeşdeğerlik / Biyoyararlanım - Klinik Çalışmalar

- Üniversite – Sanayi işbirlikleri

Tüm faaliyetlerimizin merkezinde yer alan “insan" odaklı anlayışımız, çalışma prensiplerimizin temelini oluşturmaktadır. Yenilikçi, değer katılmış ürün geliştirmeyi hedefleyerek Türk ve dünya ilaç sektörüne araştırma bakış açısı, kalitesi ve geniş bir vizyon sunma sorumluluğuyla çalışmalarımız hızla devam etmektedir.

Bu noktada önemli olan inovasyon gücünün sürdürülebilir olmasıdır ki bunun yolu da insan ve sürekli değişim ve gelişimden geçtiğine inanıyoruz ve stratejilerimizi bu yönde belirliyoruz.

Sektörel dergiler okunuyor mu?

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|