Jeotermal üretim kuyularında akış ölçümü

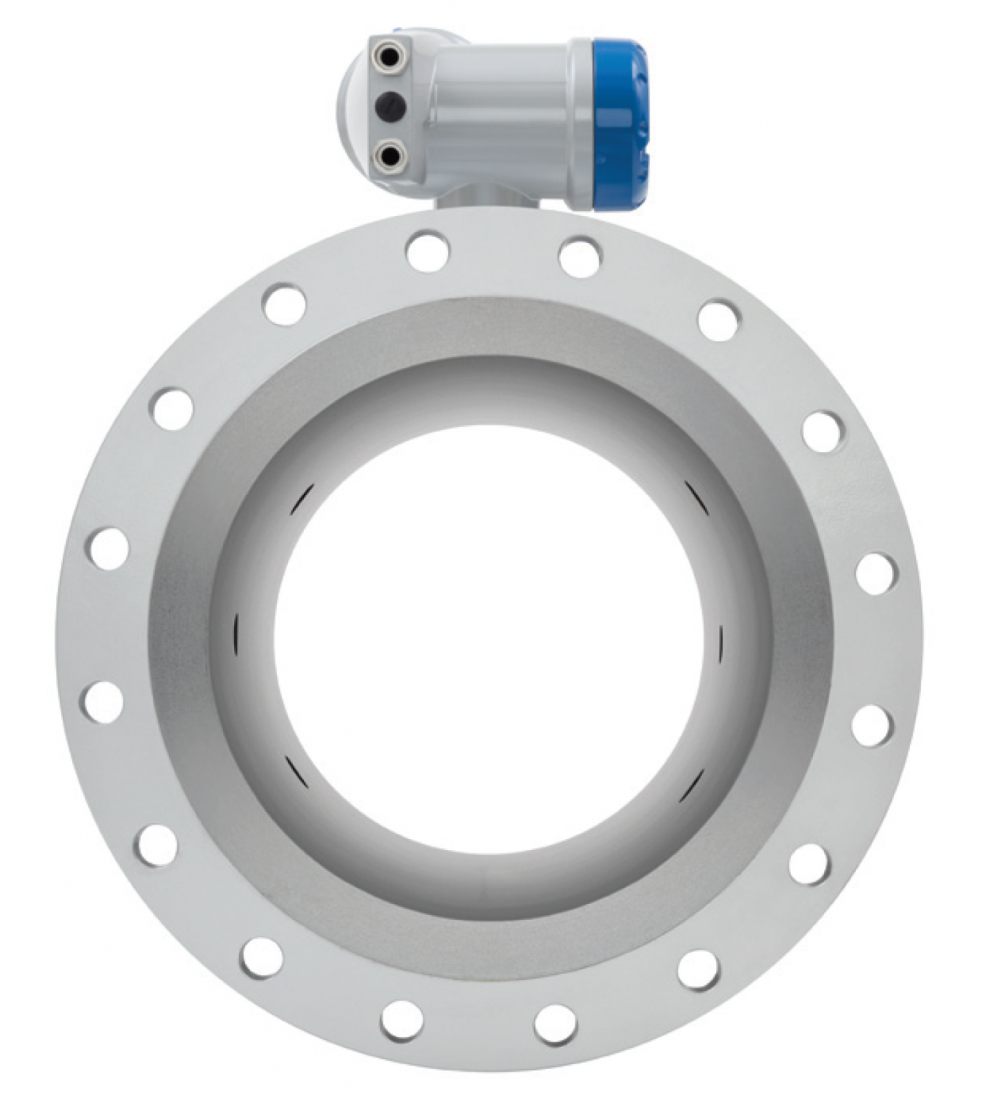

KROHNE’nin OPTISONIC 3400 inline ultrasonik akış ölçerleri, son yıllarda ülkemiz jeotermal endüstrisinde yaygın bir şekilde kullanılmaktadır. Yüksek sıcaklık dayanımı, yüksek vakum direnci ve zor koşullarda dahi yüksek hassasiyetle ve kararlı ölçüm gerçekleştirmesi nedeniyle pek çok tesis tarafından tercih edilmektedir.

Gerek jeotermal bölgesel ısıtma uygulamaları olsun gerekse jeotermal elektrik üretimi olsun, jeotermal kaynaklı tüm proseslerde, saha enstrümantasyonunun en zor kısmı yeraltından çekilen sıcak suyun yüzeye çıkarılmasından sonra gerçekleştirilen proses ölçümleridir.

Günümüz teknolojisinin sunduğu olanaklar kapsamında, yeraltında bulunan ve jeolojik koşullar altında yüksek sıcaklığa sahip olan suların hem kentlerin ısıtılmasında hem de enerji üretilmesinde kullanımı gün geçtikçe daha da yaygınlaşmaktadır. Yüksek ısı değerlerine sahip olan bu sular, sığ yada derin kuyular aracılığıyla yeryüzüne çekilmekte, sahip olduğu ısı değeri yer yüzündeki mühendislik etkinlikleri kapsamında kullanılmakta ve sonrasında büyük oranda ısısı alınmış halde reenjeksiyon kuyuları üzerinden kaynağa geri basılmaktadır. Yerkürenin iç yapısının ısıtma potansiyeli, bu sayede ekonomik olarak değerlendirilmektedir. Dünyada bir çok ülke enerji gereksinimlerinin önemli bölümünü bu kaynak üzerinden sağlarlarken ülkemizde de jeotermal kaynaklardan ekonomik fayda sağlanması günden güne artmaktadır.

Yeraltı jeotermal suları yüksek sıcaklıklarıyla birlikte üretim yerlerine göre farkı kimyasal kompozisyonlara ve farklı gaz içeriklerine sahip olabilmektedirler. Jeotermal proseslerde üretim kuyularından elde edilen yerküre tarafından ısıtılmış sular, kullanılacakları proseslere göre öncelikle gaz içeriklerinden arındırılmakta ve sonrasında da uygun basınç koşulları altında üretim proseslerine giriş yapmaktadırlar.

Jeotermal uygulamaların saha enstrümantasyonunda önemli ve zor bir bölümü, üretim kuyularının çıkışlarındaki akış, sıcaklık ve basınç gibi proses değerlerinin belirlenebilmesi ve otomasyon sistemine elektriksel olarak iletilmesi aşamasıdır. Üretim sürecinin doğru yönetilebilmesi ve üretim planlarının gerçekleştirilebilmesi için hem üretim kuyularında hem de reenjeksiyon kuyularında hacimsel akış, basınç ve sıcaklık değerlerinin kesin olarak sürekli ölçümü gerekmektedir. Diğer yandan, yeraltı ısı kaynağının korunması ve sahanın işletme koşullarının sürekliliği açısından reenjekte edilen sularında belirli bir sıcaklığın altına mutlak suretle düşürülmemesi gerektiğinden, bu noktadaki proses ölçümleri de çok büyük önem taşımaktadır.

Büyük oranda ısısı alınmış jeotermal suyun reenjeksiyon kuyularındaki ölçümü daha düşük sıcaklıklardan ötürü göreceli olarak kolaydır. Sıcaklığın daha düşük oluşu,hem saha enstrümanlarının çalışması hem de enstrümanların işletme ömrü açısından üretim kuyularıyla karşılaştırıldığında daha elverişlidir. Bu noktalarda akış ölçümünde elektromanyetik yada ultrasonik yöntemler son derece sağlıkla kullanılabilir. Zira, jeotermal sahanın özelliklerine göre değişmekle birlikte sıcaklık koşulları bir çok uygulamada50 ile 100 oC arasında olduğundan ölçüm enstrümantasyonu açısından ciddi sorunlar oluşturmamaktadır.Ancak üretim kuyularında ölçüm gereksinimlerinin karşılanması, reenjeksiyon kuyularında olduğundan çok daha zordur.

Jeotermal kaynaklı bölgesel ısıtma sistemlerinde kuyu çıkışları 70 oC ile 150 oC arasında değişirken, bu sıcaklık değerleri jeotermal enerji uygulamalarında 140 oC ile 220 oC arasında gerçekleşebilir. Bu değerler, pek çok elektromanyetik akış ölçer üreticisinin üretmekte olduğu akış ölçerlerin üst sıcaklık değerlerinin üzerine çıkabilmektedir. Elektromanyetik akış ölçerde, akış ölçerin çalışma prensibi gereği, akışkana maruz kalan iç kısımında elektrod harici tüm iç yüzey yalıtkan malzemeden imal edilmek durumundadır. Genel olarak iç kaplama malzemeleri PFA yada PTFE gibi yalıtkan malzemelerden seçilir. Bu malzemelerin üst sıcaklık dayanımı +260 oC’ye kadar çıkabilmekle birlikte, genel olarak akış ölçer tasarımlarında bu değer +180 oC olarak kabul edilmektedir. Ancak buradaki tek sorun yüksek sıcaklık değildir.

Elektromanyetik akış ölçerlerde sıcaklık dayanımları her ne kadar +180 oC olsa da bu dayanım sınırı pozitif basınç altında geçerlidir. Hat içerisindeki olası vakum oluşumlarında ise teflon türevi malzemeler aynı dayanımı gösteremeyebilir. Zira, yüksek sıcaklık koşulları altında daha yumuşak özellik gösteren iç kaplama malzemesi pozitif basınç altında hiçbir deformasyona uğramaz iken vakum basıncı altında fiziksel deformasyon riski altına girmektedir.Eğer bir işletmede elektromanyetik akış ölçer kullanımı söz konusu ise, akış ölçerin kontrol vanası ve pompalar ile konumuna mutlaka özen gösterilmelidir. Akış ölçer konumu, mutlak suretle pompa sonrasında ve kontrol vanası önünde olacak şekilde seçilmelidir.Bu nedenle yüksek sıcaklıktaki üretim kuyularında elektromanyetik akış ölçerler yerine, prosese göre ultrasonik yada fark basınç yöntemlerinin kullanılmasının çok daha sağlıklı sonuçlar verdiği görülmüştür.

Öncelikle fark basınç yöntemi ile akış ölçümü uygulamalarında, ventüri yada pitot tüp gibi birincil basınç elemanı ve burada oluşturulan fark basıncı ölçecek fark basınç transmitteri kullanılmaktadır. Her şeyden önce zor proses koşullarına maruz kalan bölümün çelik malzemeden üretilmiş birincil basınç elemanı oluşu, işletme sürecinin sağlığı açısından önemli bir avantaj durumundadır. Ancak ölçüm yönteminin ilkesi gereği, oluşacak basınç kaybı, düşük akış değerlerinde ölçüm zorluğu ve görece düşük ölçüm hassasiyeti gibi konular seçim aşamasında göz önünde bulundurulmalıdır. Ayrıca işletme sürecinde impuls borularında olası kirlenme ve kabuklaşmalar nedeniyle bu uygulamalarda da periyodik bakım gereksinimlerinin söz konusu olacağı unutulmamalıdır.

Üretim kuyuları sonrasında akış ölçümlerinde yaygın olarak kullanılan bir diğer yöntem ise ultrasonik akış ölçüm yöntemidir. Ultrasonik akış ölçerler, kelepçeli yada inline tip gövdeli modeller olarak iki ayrı grup olarak üretilmektedir. Kelepçeli ultrasonik akış ölçerler, hat üzerinde herhangi bir kesim işlemi gerektirmediğinden sistemin çalışmasında hiçbir engelleyici özelliğe sahip değildir. Hat üzerine mekanik kelepçelerle yerleştirilir ve ölçüm sensörleri ile boru yüzeyi arasına özel bir jel sürülerek uygulanabilir. Bu tip akış ölçerler, boru içi basınç koşullarından etkilenmemekle birlikte hiçbir şekilde hat içi basınç düşümüne de yol açmazlar. Bu akış ölçer grubunun sakıncalı yönü ise, öncelikle boru yüzeyi ile sensör arasında uygulanan sıvı jelin saha koşullarında kısa sürede akmasıdır. Yaklaşık %1 ölçüm hassasiyeti ile çalışan bu cihazlarda her ne kadar yeni nesil cihazlarda pedli modeller üretiliyor olsa da, uygulayıcı operatörlerin belirli periyotlarla ölçüm noktalarını bakıma almalarını gerektirmektedir. Böyle bir uygulama elbette ki işletme operatörlerinin söz konusu uygulamaya hakim ve yetkin kadrolardan oluşmasını gerektirecektir.Bir diğer önemli nokta ise, uygulama boru hattı iç cidarının zaman içerisinde oluşturacağı kabuklaşma sorunudur. Bu kabuklaşma; kelepçeli ultrasonik akış ölçerin ürettiği ses sinyallerini dağıtacak ve sensörler arasındaki iletişimini kesebilecektir. Bu nedenle kelepçeli ultrasonik akış ölçer kullanılan işletmelerde, kabuklaşma soruna karşı inhibitör kullanılmak suretiyle önlem alınmalıdır.

Gövdeli tip (inline) ultrasonik akış ölçerler ise, saha deneyimlerince görüldüğü üzere, üretim kuyularında diğer yöntemlere göre bazı avantajlara sahiptir. Öncelikle uygulama ve montaj şekli elektromanyetik akış ölçere benzediğinden kelepçeli ultrasonik akış ölçerlerden farklı olarak hat üzerinde montajı yapıldıktan sonra çok daha az bakım ve ilgi gereksinimi duyarlar. Ayrıca, elektromanyetik akış ölçerlerden farklı olarak iç kaplamaları da bulunmamakta olduğundan hem vakum basıncında aynı sorunlara yol açmazlar hem de üst sıcaklık dayanımları çok daha yüksektir. (Jeotermal uygulamalarda kullanılan inline gövdeli tip ultrasonik akış ölçerlerde genel olarak üst sıcaklık dayanımları +250 oC’dir.) Fark basınç yöntemleri ile karşılaştırıldığında ise iç kesitlerinde hareketli yada hareketsiz hiçbir mekanik parçaları bulunmadığından hattın devamı niteliğindedirler ve hiçbir ek basınç düşmesine yol açmazlar. Ayrıca, düşük akış değerlerinde de son derece kararlı ölçüm gerçekleştirecekleri de göz önünde bulundurulmalıdır. Ölçüm hassasiyeti açısından da kelepçeli ultrasonik akış ölçerler yada fark basınç ölçüm yöntemleriyle karşılaştırıldığında %0,5 gibi yüksek ölçüm hassasiyetlerine sahiptirler.

KROHNE’nin OPTISONIC 3400 inline ultrasonik akış ölçerleri, son yıllarda ülkemiz jeotermal endüstrisinde yaygın bir şekilde kullanılmaktadır. Yüksek sıcaklık dayanımı, yüksek vakum direnci ve zor koşullarda dahi yüksek hassasiyetle ve kararlı ölçüm gerçekleştirmesi nedeniyle pek çok tesis tarafından tercih edilmektedir. Minimum bakım gereksinimi ve optimum işletme maliyetlerine sahip OPTISONIC 3400 inline ultrasonik akış ölçer, diğer bir çok ölçüm yöntemlerine karşı sunduğu teknik üstünlükler ve uzun dönem çalışma ömrü ile Jeotermal endüstrisi uygulamalarında vazgeçilmez ölçüm yöntemlerinden biri durumundadır.

Sektörel dergiler okunuyor mu?

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|