Montaj hatları için yüksek verimli transfer çözümü sağlıyoruz

Bir proje firması olarak son dönemde yoğunlukla montaj hatları için projeler gerçekleştirdiklerini ifade eden Zeta Otomasyon Genel Müdürü Cemal Genç bu projelerde, kullandıkları yüksek teknolojili motorlu rulolar ve sahip olduğu işlemci sayesinde PLC’ye ihtiyaç duymadan programlanabilen sürücüler sayesinde yüksek verimli transfer çözümleri sunduklarını belirtiyor.

Zeta Otomasyon’un güncel projeleri ve pazarda fark yaratan çözümlerini Cemal Genç ile gerçekleştirdiğimiz söyleşide konuşma fırsatı bulduk.

Cemal Bey, markanız hangi sektörlerde ne tür çözüm sistem ve proje hizmetleri sunuyor?

Bir proje firması, Zeta… Ağırlıklı montaj hatları üzerine çalışmalar yaptık. İster istemez teknolojiyi ve taleplerin gelişimini takip ediyorsunuz. Süreç içerisinde birçok farklı projeyi tamamladık. Montaj hatlarının yanı sıra özel ekipmanlar imal ettik. Fakat hepsi proje konseptindeydi. İlerleyen zamanlarda kendi ihtiyaçlarımız için Türkiye’de bulmakta zorlandığımız motorlu rulo konusunu da çalışmalarımıza dahil ettik. HUTCHINSON ile tanıştık ve rulolu konveyörler için özel tasarlanmış ConveyXonic Poly V kayışlarını projelerimizde kullanmaya başladık. Süreç bu ürünlerin Türkiye dağıtıcılığını üstlenmemizle devam etti. Şu anda da ağırlıklı olarak bu ürünlerin satışını gerçekleştiriyoruz. Motorlu rulolarımız Japonya’da KYOWA tarafından üretilmekte olup, Avrupa ülkeleri için final boy montajları yine Avrupa’da yapılmaktadır. Avrupa’da bilinen markası ‘PulseRoller’dır. Dünyanın en önemli 3 motorlu rulo üreticisinden bir tanesidir, bu marka.

Ürünler her türlü sertifikaya sahip ve son derece robust ürünlerdir. Doğru kullanıldığı takdirde, asla ve asla arıza çıkartmayan ürünler. Dahili lojistikte kullanılabileceği gibi montaj hatlarında da kullanılabiliyor. Biz de kendi projelerimizde özellikle montaj hatlarında kullanıyoruz. Çünkü montaj hatlarında dahi cycle’a ciddi katkısı var, bu ürünlerin. Hava kullanma ihtiyacını neredeyse tamamen ortadan kaldırıyor. Çok düşük enerjiyle, dolayısı ile ciddi bir enerji tasarrufuyla hattı en yüksek cycle hızıyla yürütebiliyorsunuz. Hattın yönetimi konusunda da size çok büyük esneklikler sağlıyor.

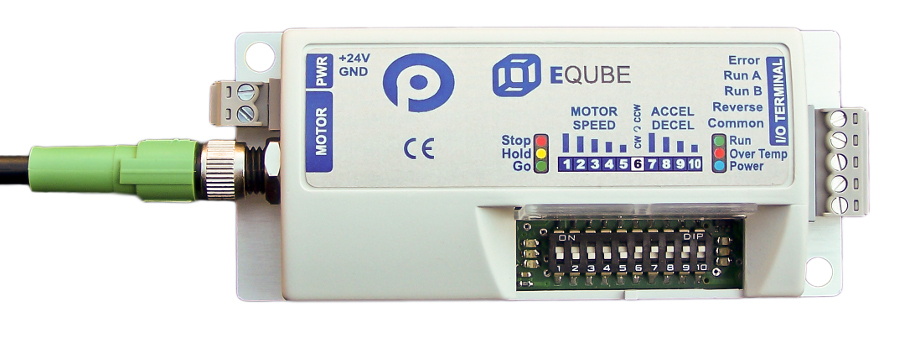

Sürücülerimiz de son derece gelişmiş sürücüler. ConveyLinx Ai 2 sürücümüz ProfiNET destekli ve iki motor sürebiliyor. Ethercat’li versiyonları da mevcut. Bunun yanında doğrudan PLC input ve output’ları ile çalışabilen temel sürücü seçenekleri var. Ek olarak, 0-10 V analog girişi ile hız bilgisi verebildiğimiz farklı bir sürücümüz de bulunuyor. Pulse Roller’da ‘SENERGY Ai’ adını verdiğimiz patentli özel bir teknoloji kullanılıyor. Standart M8-4pin bağlantı ile hem motoru sürebilme hemde sürekli motorla haberleşme imkanı sağlıyor. Motorun içerisindeki Hall-Effect sensörleri sayesinde pozisyon bilgileri alınabiliyor. Dolayısı ile kullandığımız sürücünün tipine göre ± 1 mm hassasiyetle pozisyonlama bilgisi verebiliyoruz.

ConveyLinx, kullanıcıya ve işletmeye ne tür avantajlar sağlıyor?

ConveyLinx ile sürersek o konveyördeki bütün bilgileri elde edebiliyoruz. Motorun hızı, torku, pozisyonu, sensörde arıza olup olmadığına kadar birçok bilgiyi bu sayede alabiliyorsunuz. Hattınızda örneğin 30 motorunuz varsa her motoru ayrı ayrı farklı hızlarda sürebilirsiniz. İsterseniz her birini aynı anda düşük yada çok yüksek hızlara çekebilirsiniz. Son derece esnek kullanım imkanı sunuyor. ConveyLinx sürücüsünün içerisinde aynı zamanda mikroişlemci mevcut. Dolayısı ile aslında orada temel bir PLC var. Örneğin bir kavşak noktasının yönetimini yapmak istiyorsanız, sistemde PLC kullanmadan ConveyLinx üzerinde Ladder ile program yazabiliyorsunuz. Aslında aynı zamanda PLC olarak kullanarak, kavşak noktasını yönetebiliyorsunuz. İçerisinde farklı tipte temel programlar var. Kartları arka arkaya dizdiğiniz anda her modül bir öncekinden ya da sonrakinden bilgi alıyor. Örneğin 100 metre bir hat kurduğunuz ve giren ürün bu hattan çıkacak… Hiç program yazmadan doğrudan kart üzerinde gömülü mantıklarla bunu gerçekleştirebiliyorsunuz. Bizim farklı şekillerde isimlendirdiğimiz birkaç farklı tipte transfer yöntemimiz var. Train olarak kaydırma yapabiliyorsunuz. Örneğin 10 metrelik segmentte 10 konveyörünüz varsa bu ürünler aynı anda harekete geçebilir, aynı anda durabilir. Veya besleme tarafında ardışıl-birbirine bitişik ürünleri hat üzerinde otomatik olarak belli aralıklarla hareket etmesini sağlayabiliyorsunuz. ConveyLinx Ai-2 ile 2 motoru sürmek mümkün, ek olarak 2 adet M8-4pin sensör girişide mevcut. IP 54 koruma sınıfı ve ince dar yapısı ile doğrudan konveyör profiline monte edebilme imkanınız var.

Türkiye açısından belki pazarda çok eski bir marka ve ürün grubu olmamanın sebep olduğu bilinirlik anlamında bir takım sorunlar olabiliyor. Bu konuda bir eksiğimiz var, kendimizi yeteri kadar ifade edemiyoruz ama mümkün olduğu kadar bu ürünleri biz zaten sistem entegratörlerine veriyoruz. Son kullanıcıya doğrudan satışıçok tercih etmiyoruz. Alıp kendi konveyör sistemini dizayn edecekse tabiî ki bu konuda destek ve tedarik sağlıyoruz. Özellikle son iki yıldır çok ciddi şekilde artan bir ivme ile ürünlerin tedarikini sağlıyoruz. Şansımız şu ki ürünlerin geri dönüşü neredeyse hiç yok. Özellikle saha kurulumu doğru yapıldıysa, motor ve dişli seçimleri doğru yapılmışsa, dış mekanik bir etken-zorlama olmamışsa herhangi bir dönüş almıyoruz, bu ürün grubundan da.

Poly Vee kayışlar ile elde ettiğiniz verimlilik seviyesini öğrenebilir miyiz?

Diğer taraftan Poly Vkayışlarımız da HUTCHINSON’un konveyörler için geliştirdiği özel bir serisi var. ‘ConveyXonic’ adını verdiğimiz bu ürün konveyörler için özel tasarlanmış bir seri. Güç aktarımını maksimum düzeyde gerçekleştirebiliyor. Normalde O-ring kayışlarda güç aktarım seviyemiz maksimum yüzde 60 seviyelerine çıkabiliyor. Fakat Poly V’de yüzde 97-98 oranına kadar güç aktarım oranına sahip olabiliyoruz. Bu neredeyse zincire çok yakın. Ama bu yüzde 2’lik kayıp, iş güvenliği konusunda bir avantaja da dönüşüyor. Mesela dışarıdan yapılan bir müdahale ile sıkışan bir rulo, zincirli sistemde ya aradaki parçayı kıracak ya da motoru durduracak. Poly Vee, tam bu noktada size ciddi bir esneklik sağlıyor. Bu ürün grubunun hemen hemen bütün serileri elimizde mevcut ve bu noktada da entegratörlere destek vermeye çalışıyoruz.

Son dönemde gerçekleştirdiğiniz sektör projelerinize birkaç örnek alabilir miyiz?

Son yaptığımız montaj hattı projesinde özel bir ürün üretiliyordu ve hatta 6-7 robotluk bir yapı söz konusuydu. Operatörlerin hat dışında ürünü çatıp hatta koymasıyla birlikte, devam eden bütün prosesler, çevirme üniteleri, robotlar ve ilgili istasyonlardan geçtikten sonra paketlemeye kadar A’dan Z’ye müdahele olmaksızın ilerleyen bir prosesti. Bu palet üzerinde üretim yapılan çift katlı bir sistemdi. Hat başı ve hat sonu asansörleriyle işi biten palet hat sonundan tekrar hat başına doğru yol alıyor. Son derece verimli ve yüksek hızlı bir süreç. Burada da bizim motorlu rulolarımızı kullandık. Oldukça başarılı bir çalışma oldu. Paletlerde RFID Tag’leri olduğu için sisteme giren ürün bilgisi sürekli takip ediliyordu. İzlenebilirlik bu anlamda sağlanmış oluyor. Robotlar da kendilerine gelen RFID’den aldıkları ürün bilgisine göre otomatik program seçimi yapıp proseslerini tamamlıyorlar. Dolayısı ile çok ekstra bir durum olmadığı sürece operatörün müdahalesi olmaksızın hat başından hat sonuna kadar entegre bir yapı kurduk.

Buna benzer pek çok montaj hattı kurduk ama özellikle motorlu rulolarla yaptıklarımız çok daha yüksek verimli oldu. Çünkü bunu daha önce Double-plus akümülasyon zincirleri ile yapıyorduk. Dolayısı ile istasyon ve buffer noktalarında ister istemez pnömatik stoperler kullanıyorduk. Ciddi bir hava sarfiyatımız vardı. Bu sayede hava sarfiyatını bu hatta sıfırlamış olduk.

Transfer üniteleri normalde bir ürünü transfer etmek için pnömatik ekipmanla kaldırılır sonrasında transfer edilir. Oysa bizim kendi tasarımımız olan Zeta Compact Diverter adını verdiğimiz bir ünite kullandık. Burada da tamamen 24V DC ürün ailesini kullanarak projemizi gerçekleştirdik. Sıkıştırılmış hava netice itibari ile en pahalı enerji. Dolayısı ile hem sarfiyat anlamında ekonomik hem de olabilecek en hızlı cycle süresine sahip bir hat kurulumu gerçekleştirmiş olduk.

Artık kendi ürünlerimizi kullanamadığımız özel taleplerin geldiği işlerden de mümkün olduğunca uzak durmaya çalışıyoruz. Çok farklı talepler gelebiliyor ya da farklı ihtiyaçlar doğabiliyor. Fakat bütün ihtiyaçlara yanıt vermeye çalışmaktan ziyade, bu segmentteki başarımızı sürdürmeye odaklanmak istiyoruz. Müşterinin bu konudaki projelerinin her aşamasında kendilerine destek verme şansımız bulunuyor. Hatların tasarımından, motor seçim kriterlerine kadar elimizden geldiğince bütün teknik destekleri vermeye çalışıyoruz.

Pnömatik hava ihtiyacını ortadan kaldıran dizaynı tamamen size ait olan bu sistemin başarısının bu kadar yüksek olabilmesinin sebebini öğrenebilir miyiz? Sistemin çalışma prensibini öğrenebilir miyiz?

Klasik yaklaşımda ürün transfer edilecek noktaya geldiğinde orada bir kaldırma işlemi gerçekleşir. Ürün yukarı kalkar ve karşı tarafa transfer edilir. Yeni sorting sistemlerinde, hız her şeyin önüne geçiyor ve oldukça yüksek hızlar isteniyor. Tasarımı tamamen bize ait olan bu modülde farklı bir algoritma izledik. Bunun temel gerekçelerinden birini izah etmem gerekiyor öncelikle. Genelde intralojistik kapsamındaki kutu – koli ağırlıkları maksimum 30-35 kilogram seviyelerindedir. Fakat pratikte hayat böyle değil. Daha yüksek ağırlıkların transferine de ihtiyaç duyulabiliyor. O hatta 50-60 kilogramlık bir ürün de girebiliyor. Mevcut hazırda bulunan, üreticilerin yaptıkları ürünler maksimum 35 kilodur. Biz o anlamda farklı bir algoritma izletmeyi tercih ettik. Lifting, kayışlı transfer ve Konveyör modülü de üzerinde olmak üzere bir sistem tasarladık.

Tasarımın temel mantığında , kayışlı transfer ünitesinin ve rulolu konveyör modülünün birbirlerine karşı ağırlık oluşturması var.Hangi ünite çalışacaksa o ünite yukarıda olup diğer ünite aşağı iniyor. Bu sayede ürünü extra kaldırmak zorunda kalmıyoruz. Yani ürünün, besleme ve transfer yükseklikleri neredeyse hiç değişmiyor. Buda yük kapasitesi ve hız anlamında ciddi katkılar sunuyor.Denemelerde 80-90 kiloya kadar transfer gerçekleştirebildik. Bu dolayısı ile ciddi bir rakam. Diğer yandan 3000 ürün/saat kapasitesine kadar ulaşabiliyoruz.

Besleme ve transfer yükseklikleri aynı seviyede olunca sistemde kot farkları ile uğraşma problemini ortadan kaldırmış oluyoruz. Tasarımda, devreye almada ya da mekanik kurulumda ciddi bir avantaj sağlıyor.

Sektörel dergiler okunuyor mu?

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|