Optik ÇO sensörleri fermantasyon yönetimini iyileştirir

Günde 24 saat işletilen bira fabrikası, bira üretiminde oldukça önemli bir üretim tesisidir ve buraya yapılan yatırım, markanın zorlu müşteri taleplerine karşılık verilebilmesini sağlayacaktır.

Büyük bir bira üreticisi, yıllık bira üretimi arttıkça bakım müdahaleleri için uygun zaman aralıkları bulma konusunda zorlanıyordu. Bu durum özellikle de mayşe hatlarındaki EC çözünmüş oksijen sensörlerinin yeniden kalibre edilmesinde geçerliydi.

ÇÖZÜM

Hach®’ın yüksek aralıklı LDO hatta monte edilebilen sensörü bir mayşe hattı içine kuruldu ve sonuçları EC sensörüyle kıyaslamak için yan yana testler gerçekleştirildi. 12 ay süresince yüksek aralıklı LDO oldukça iyi bir performans sergiledi.

AVANTAJLAR

Yüksek aralıklı inline ÇO sensörleri, servis ve bakım gerekliliklerinde önemli oranda azalma sağladı. LDO spotu yılda yalnızca bir kez değiştirildi ve yılda 12 kez yerine iki kez kalibre edildi.

İLK DURUM

Büyük bir bira üreticisi, bira üretimini yıllık yaklaşık olarak 2 milyon hektolitre oranında (3,5 m - 5,5 m hektolitre arasında yaklaşık 1,7 milyon varil) artırmak istiyordu. Günde 24 saati işletilen bira fabrikası, bira üretiminde oldukça önemli bir üretim tesisidir ve buraya yapılan yatırım, markanın zorlu müşteri taleplerine karşılık verilebilmesini sağlayacaktır.

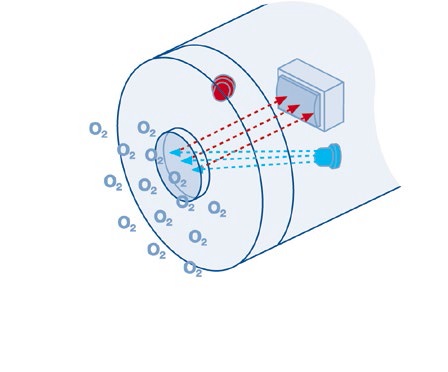

Şekil 1. Mayşe Fermantasyonu

MAYŞE YÖNETİMİ

Saf oksijen veya hava, mayşe hatlarına enjekte edilerek fermantasyona yardımcı olunur. Bu, maya solunumunu artırmak için yapılmaz. Fermantöre maya eklendikten sonra maya hızlıca oksijeni absorbe eder ve bunu membran biyosentezinde kullanır. Oksijen, maya hücrelerinin çok daha hızlı büyümesini ve daha fazla hücre yoğunluğuna ulaşmasını sağlar. Ancak ÇO seviyeleri, örneğin 20 ppm’de kontrol edilerek, fermantasyon hızının doğru oranda ilerlemesi sağlanır. Fermantasyon çok uzun sürerse üretim ertelenir; çok kısa sürerse de aroma bu durumdan etkilenir.

MAYŞE ÖLÇÜMÜ

Mayşeye oksijen veya hava eklerken kontrollü olunması gerekir. Aşırı oksijen, istenmeyen hızda ve fazla yoğun fermantasyona neden olur. Bu durum aromayı etkiler ve mayanın aşırı büyümesine neden olur. Aşırı maya üretimi, son ürünü kullanılamaz hale getireceğinden bira üreticisi için maliyetlidir. Buna karşılık, ilk aşamalardaki oksijen eksikliği kötü fermantasyona neden olur ve maya hücrelerinde asetil koenzim A seviyesinin artmasına yol açar. Bu durum da birada daha yüksek ester seviyelerine ve diğer istenmeyen tatlara neden olabilir.

YETERSİZ MAYŞE OKSİJENASYONUNUN ETKİLERİ

• Gecikmiş fermantasyon

• Zayıf fermantasyon

• Asetil koenzim A artışı

• Maya hücresi duvarı sentezi, asetil koenzim A ile başlar

• Düzgün lipit gelişimi için O2 gerekir

• Düşük O2, fazla ester oluşumuna yol açar

• Artırılmış H2S

AŞIRI MAYŞE OKSİJENASYONUNUN ETKİLERİ

• Sıcak fermantasyon

• Aşırı maya büyümesi

• Mevcut nütrient eksikliği nedeniyle maya yetersizliği

• İstenmeyen aroma oluşumu

OKSİJENASYON HEDEFLERİ

İstenmeyen bira aromaları, fermantasyon sırasında oluşabilir

• Maya sağlığı için optimum oksijenasyon seviyesine ulaşmak

• Olabildiğince az gaz kullanmak (O2 veya hava)

• Gazı çözeltide tutmak

• Köpük oluşumunu en aza indirmek

• Ölçüm noktalarını doğrulamak

ÇÖZÜM VE İYİLEŞTİRMELER

EC’den optik ÇO sensörlerine geçiş yapmanın asıl amacı hem kalibre etme sıklığını, hem de bu iş için harcanan zamanı azaltmaktı. Sensörlerde çalışmak için üretimi durdurmak gerekmekte ve hatların çoğu basınçlı olduğundan gerekli yetkinin alınması için bazı prosedürleri takip etmek gerekmekteydi. Sensörler bir çalışma yapmak için üretimdeki boşluklardan yararlanmaya çalışmaktaydılar; çünkü üretimdeki gecikmeler oldukça maliyetli olmaktaydı.

Hach Optik ÇO Teknolojisi

Sensörün “spotu”, dahili LED’in mavi ışığıyla uyarılan lüminofor adı verilen lüminesan malzeme ile kaplanmıştır. Lüminesan malzeme zayıfladıkça kırmızı ışığı emer ve bu lüminesan, mevcut çözünmüş oksijenle orantılıdır. Lüminesan hem maksimum yoğunluk hem de bozulma süresi açısından ölçülür.

Dahili kırmızı LED, her okuma değerinden önce bir referans ölçüm sunarak sensörün doğruluğunun korunduğundan emin olur. Eksitasyon modüle edilerek bozulma süresi, modüle edilen ışınım sinyalinin faz kaymasına dönüştürülür. Bu, ışınım yoğunluğundan bağımsızdır. EC sensörlerin aksine bu durum, sensör doğruluğunun yaşlanmadan etkilenmediğini önemli biçimde ortaya koymaktadır. Yani bir EC sensörü sık sık servis ve yeniden kalibrasyon (genellikle her 1 - 3 ayda) gerektirirken LDO yalnızca birkaç dakika süren 6 aylık kalibrasyon ve yılda yalnızca tek spot değişimi gerektirir. LDO, aynı zamanda EC sensörlerden daha hızlı yanıt süresine sahiptir. Bu özellik, üretimdeki olası herhangi bir gecikmeyi en aza indirme konusunda hayati önem taşır.

Şekil 2. Hach 410 Kontrol Üniteleri – tipik kurulum

Şekil 3. Hach M1100-H LDO sensörü – tipik kurulum

YÜKSEK VE DÜŞÜK ARALIKLI ÇO ÖLÇÜMLERİ

Açık renkli birada ÇO, milyarda bir (ppb) cinsinden ölçülür, genellikle 100 ppb’ye kadar. Bu da Hach’ın düşük aralıklı LDO’su olan M1100-L modelinin ölçüm aralığına uygun bir değerdir. LDO teknolojisinin portatif versiyonları da (Orbisphere 3100) aynı zamanda online ölçümleri tamamlayıcı nitelikte kullanılır. 0-40 ppm aralığına sahip; dolayısıyla mayşe uygulamaları için ideal olan yüksek aralıklı M1100-H LDO sensörü de mevcuttur. Bira fabrikasında birkaç yıldır inline düşük aralıklı LDO sensörleri kullanmakta olduğu için kalite güvence ve kalite kontrol personeli optik teknolojiye zaten güven duymaktaydı. Yüksek aralıklı yeni LDO sensörü 2014 yılında kuruldu ve herhangi bir sorunla karşılaşılmamasının yanı sıra sensör oldukça iyi bir performans sergiledi. Hat aynı zamanda EC sensörle de izlendi. Böylelikle sensörün uzun vadeli performansını kontrol etme şansımız da oldu.

Şekil 4. Online doğrulama için kullanılan portatif Orbisphere 3100

SONUÇLAR

12 ay süresince haftalık proses temizleme ile yaklaşık 1344 üretim gerçekleştirildi. Ancak o zamandan bu yana bu hattaki yıllık bira üretimi 2200’e yükseldi. Yüksek aralıklı LDO’nun sergilediği performans ihtiyaçlarını karşıladı ve bunun sonucunda iki adet yüksek aralıklı LDO sensörü daha satın alındı.

Şekil 5. Fermantasyon yönetimi için ideal olan yüksek aralıklı LDO sensörleri

SONUÇ

Bira fabrikası, LDO sensörlerin sunduğu verimlilik ve stabilite iyileştirmelerinin tamamen farkında. EC sensörleri her hat için yılda 12 kez yeniden kalibrasyon gerektiriyor. Bu sebeple daha fazla yönetimsel ve operasyonel yüke neden oluyor. Üretim seviyeleri arttıkça müdahaleler için uygun zaman aralığını bulmak daha da zor hale geliyor.

Buna karşılık düşük aralıklı LDO sensörlerindeki sensör spotu yılda bir kez değiştirilir ve kalibre edilir. Bu işlemleri yüksek aralıklı sensörle de gerçekleştirmeyi planlıyorlar; ancak 6 aylık aralıklarla. Bakım nedeniyle yıllık tesis kapatma zamanı genellikle en az talebin olduğu Ocak ayında gerçekleşir. Bu nedenle söz konusu ay LDO sensörlerini değiştirmek ve kalibre etmek için en ideal aydır.

Sektörel dergiler okunuyor mu?

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|

| Takımlar | O | P |

|---|